Lección 1: Estrés de las partes

de ABS

Para mi primera entrada, es una lección que no solo sirve para

impresoras 3d, si no para cualquier proyecto que ocupe ABS dentro de los

materiales.

ABS es un termoplastico : http://en.wikipedia.org/wiki/Acrylonitrile_butadiene_styrene

Perfecto para la impresión 3d, excepto por el hecho que absorbe humedad muy

fácilmente (al menos los filamentos para impresión 3d), y una vez que lo hace

se vuelve increíblemente frágil (imagínense pasar de la resistencia de un

bloque de lego a la de un espagueti crudo, solo por humedad).

Para evitar eso yo trato de exponer los rollos de ABS a la mínima humedad

posible, mantener siempre los rollos dentro de una bolsa hermética y con un

paquete de desecante para absorber la humedad.

¿Como afecta eso a una impresora 3d?

Hay que tener esto en consideración cuando se fabrica una RepRap (una impresora

3d autoreplicable), si existen partes de la impresora que resistirán estrés y

estarán a la intemperie, es cosa de tiempo antes de que se comiencen a

destruir, solo el hecho de tener piezas bajo estrés en un entorno de humedad es

suficiente para observar puntos de desgaste.

¿Como solucionarlo?

Según he visto hay 2 formas de solucionar este problema (comprobadas):

1)En vez de ocupar ABS se ocupa PLA (https://en.wikipedia.org/wiki/Polylactic_acid)

o acido polilactico, no absorbe la humedad como el ABS y es mucho más rígido

pero al mismo tiempo más frágil, es el material ideal para una impresora 3d

dado que las piezas no son sometidas bajo mucho estres.

2)Ocupar un infill mucho mayor (desde un 35% para arriba no he tenido

problemas), aún así se deforma, pero no se destruye, mientras menor infill

exista, menos flexible es la pieza antes de quebrarse.

Esta es la segunda lección que aprendí

fabricando el primer prototipo de impresora:

ABS (por ser blando y por tener un coeficiente de fricción "no bajo"

con el acero inoxidable) es un pésimo material para hacer bushings.

Pero comencemos desde el inicio:

Uno de los objetivos de mis impresoras es abaratar el costo al mínimo, eso

implica deshacerse de todo lo "caro" dentro de una impresora 3d, y

una de las cosas que cae dentro de esa categoría son rodamientos lineales.

Los rodamientos lineales son CAROS, no hay otra manera de ponerlo, pero tienen

sus motivos: son precisos y están diseñados para trabajar bajo cargas

considerables, curiosamente la impresión 3d es una tecnología que se beneficia

de la precisión pero no ejerce cargas considerables por los cuales fueran

necesarios rodamientos lineales, por lo que si existiera un componente que

eliminara los costos de los rodamientos lineales (aunque eso signifique perdida

de calidad en las impresiones) entonces tendría que incluirlo.

En eso entra el nuevo componente: bushings también llamados "plain

bearings" (http://en.wikipedia.org/wiki/Plain_bearing) ,

estas partes tienen la función de reducir la fricción entre componentes que se

mueven sin necesidad de rodar (o ocupar rodamientos), mientras menos

rodamientos tenga, más barato será la impresora (y a casi 2 dolares el

rodamiento, es un elemento a considerar).

Buscando en Thingiverse.com (lugar ideal para ver las ideas de otras personas,

claramente no soy el primero en hacer algo así) encontré ideas de donde

comenzar (http://www.thingiverse.com/search/basic?q=bushing),

y observando todas noté una tendencia:

1)Casi todos ocupan PLA (según lo que sale en algunos modelos es por la dureza

del material).

2)No envuelven completamente al cilindro.

3)Tienen áreas que permiten que el bushing cambie de diámetro interior (para

compensar las tolerancias de la impresión 3d, no son piezas de precisión).

Tomando todo lo anterior hice mi primer diseño de bushing:

Dentro de todo, "funcionaban"

pero era necesario una cantidad importante de lubricante, ademas que no eran

silenciosos, y se deformaban (lo que se traducía en inexactitudes en la

impresión). por lo que para mi segundo prototipo incluiré las siguientes

mejoras:

1)Hechos de nylon (los bushings comerciales están hechos de este material)

2)Capacidad de aumentar o disminuir el diametro interno del bushing (para hacer

modificaciones rápidas)

3)Piezas separadas: así podré cambiar el componente que se desgasta sin tener

que imprimir todo el carril denuevo (lo que pasa en el primer prototipo).

Saludos y recuerden: Google es tu amigo

Estimados:

Esta corresponde a la lección 3 de lo que aprendí haciendo mi impresora:

PLA es un material rígido, pero fragil (como vidrio), pero el ABS es un

material elastico pero blando (como el acero... y si, el acerlo es elastico, si

no piensen de que están hechos los resortes)

Esta lección viene aprendida cuando hice el segundo prototipo de mi impresora,

para el primer prototipo todas las partes eran de ABS (dado que era el único

material sobre el cual podría imprimir en ese entonces), luego noté con el

tiempo que la humedad, y el estrés seguido generaba piezas

"quebradizas", que luego cedían, y bajo la tensión de la estructura

de la impresora tenía que imprimir nuevas:

Si observan las fotos notarán los puntos claros donde hay estres en la pieza

(lugares blancos, el ABS se vuelve más claro si se deforma)

No obstante, los extrusores de las impresoras 3d (algunos) están hechos de ABS,

y de hecho, se recomienda ocupar ABS para piezas que tienen estres mecánico,

pero para estres "estático" como piezas estructurales que no están

sometidas bajo fuerzas extremas, PLA es recomendado dado que es más rígido

Estimados lectores:

Esta lección CASI se me pasa por alto, pero diría que es una de las más

importantes por dos razones:

1)La aprendí a la mala (ensayo y error, impresiones fallidas y piezas

destruidas)

2)Es tan increiblemente obio que me sorprende no haberlo aprendido antes

La idea es simple:

Si una pieza la vas a tener bajo estres: es importante que sea lo más

redondeada posible en toda la extensión en el eje que la fuerza va en la pieza

Me explico, con ejemplos prácticos:

Este es un tanque de gas, almacena gas a alta presión, ¿notan la forma que

tiene?, es redondeada, si no fuera así el gas tendría un punto débil donde la

presión del gas iría debilitando esa zona, hasta destrozarla.

¿Suena sencillo?, ¿Cualquier ingeniero podría

saberlo?

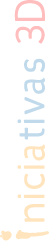

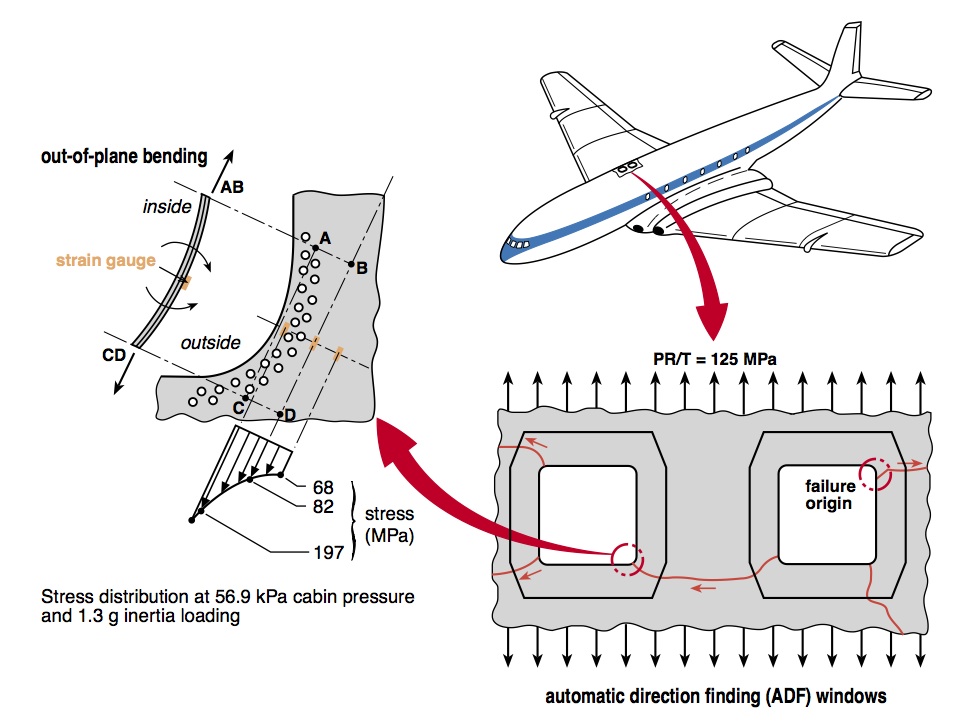

No , para nada, de hecho es una lección

que se ha aprendido con el tiempo y se ha ejercido en prácticamente todas las

estructuras que resisten fuerzas, pero uno de los casos más emblemáticos fue el

Dehavilland Comet (http://en.wikipedia.org/wiki/De_Havilland_Comet)

Este aeroplano fue el primer avión comercial en ocupar motores jet (lo que le

permitía volar a mayor altura y mayor velocidad al tener mejor resistencia con

el aire dado que la atmosfera es menos densa a medida que aumenta la altura,

pero también está sometida a una mayor diferencia de presión entre el exterior

y la cabina)

¿Que fue lo que pasó con este avión?

Se desintegraba en plenos vuelos, ¿la razón? , las ventanas eran cuadradas,

generando puntos débiles y con el continuo estrés de las diferencias de presión

entre la cabina y el exterior el avión sencillamente no aguantaba y se

destruía.

¿Y como afecta eso a mis piezas de impresión 3d?

Pieza que está redondeada en las esquinas ocupando

"Fillet Edge" (que permite redondear esquinas) en Rhino (un software

de edición 3d)

Misma pieza que la anterior pero SIN "Fillet

Edge" (o sea, tenía esquinas no redondeadas, generando puntos débiles que

ceden con el tiempo)

Así de importante es, define la diferencia entre una pieza que aguanta el

tiempo y piezas frágiles

Saludos y suerte en sus impresiones

Hola nuevamente:

Esta es la lección 5 que aprendí en el tiempo que he estado en impresión 3d:

Uno de los problemas recurrentes en la impresión 3d es el "curling" o

"peeling" que es un efecto secundario de la extrusión de plástico, lo

que sucede es que las impresoras 3d extruyen plastico caliente, se enfría y se

contrae, eso genera que las capas superiores "tiren" de las capas

inferiores, y si la impresión no está lo suficientemente adherida a la base, se

va a despegar.

En la foto anterior podemos ver que este efecto tiene mayor fuerza en las

esquinas, dado que tienen menor contacto con la base genera un "efecto

dominó", o sea, se despega una parte minuscula de la esquina que va de a

poco despegando el resto.

No obstante, depende de que material se imprima existen distintas maneras de

solucionarlo, el ABS se adhiere al kapton caliente (kapton es una poliamida que

resiste altas temperaturas, se compra generalmente como aislante electrico de

alta temperatura), y el PLA se adhiere al papel o a componentes fibrosos (por

lo que es recomendable ocupar "blue painters tape" que en el fondo es

papel por un lado y adhesivo por el otro)

Aún así, es posible que se genere curling en las impresiones (si son

impresiones muy grandes el curling será mayor), por lo que la solución es

sencilla: aumentar el area de impresión en las zonas donde es posible que

ocurra curling con mayor facilidad:

Eso es una "oreja de ratón", que es un cilindro delgado añadido al

modelo 3d, ese cilindro lo que hace es aumentar el area de contacto con la

superficie de impresión, aumentando la adherencia, por lo que lo único que

tienes que hacer es añadir un cilindro de una o dos capas (0.2 o 0.3 mm) de

alto en todas las esquinas y potenciales zonas donde puede ocurrir curling,

esta tecnica tambien funciona con ABS pero tambien hay otra manera para adherir

las impresiones de ABS al kapton.

El ABS derretido (en mi experiencia) se adhiere con más ABS y con kapton, por

lo que otra solución para pegar las partes en mis impresiones 3d es ocupar

"slurry".

El "slurry" es una mezcla de ABS con acetona (la acetona diluye el

ABS hasta volverlo entre un líquido hasta una pasta dependiendo de las

concentraciones) así que lo que hago es agarrar un frasco (pequeño, de algún

plástico o vidrio que NO vaya a ser diluido por la acetona, una vez me pasó que

coloqué acetona en un frasco plástico y en unas horas el frasco tenía agujero)

y mezclar 2 partes de acetona con 1 de ABS (como recomendación, ocupen ABS en

desuso, o sea, impresiones fallidas, rotas, material de soporte, etc), lo dejan

un par de días y les quedará un líquido con una "jalea" en el fondo,

la "jalea" es abs que no se diluyó pero el líquido es acetona con ABS

en solución.

Más información de lo anterior lo pueden encontrar acá: http://www.thingiverse.com/thing:14490

Una vez que tengan el "slurry" lo que harán será calentar la

superficie (las impresoras que imprimen ABS tienen que tener una "hotbed"

que es una superficie que se calienta para pegar el ABS a ella), y una vez que

esté caliente la superficie (90 grados celcius en adelante) esparcirán el

slurry por la superficie, notarán que la acetona se evaporará instantaneamente

dejando una capa muy fina de ABS (que es increiblemente adhesiva con más ABS),

generando una base de impresión perfecta para imprimir en ABS, se verá algo

así:

CUIDADO: Esta capa será MUY adherente con ABS, por lo que si ocupan este método

prepárense a pasar un buen rato despegando la impresión, la parte buena es que

nada la despegará mientras imprima, la mala es que les costará sacarla despues,

para solucionarlo simplemente coloquen menos slurry hasta que encuentren la

capa adecuada para sus impresiones.

Saludos y suerte en sus impresiones

Gracias Sebastian Basaure por compartir toda esta información en su blog